El proceso de fundición a la cera perdida de Rodin (Historia)

El proceso de fundición a la cera perdida de Rodin

Mediante maquetas, o modelos a pequeña escala de esculturas inacabadas, y descripciones detalladas, una exposición en la galería ilustra el "Proceso de fundición a la cera perdida" de Rodin, un viaje largo y minucioso desde el modelo de yeso a la impresión, a la cera, al modelo de cerámica granulada y a la escultura de bronce terminada. Vea cada uno de los pasos a continuación y luego visite el Museo para ver el proceso completo.

Etapa 1 - Proceso de fundición a la cera perdida de Rodin

Paso 2 - Proceso de fundición a la cera perdida de Rodin

Paso 3 - Proceso de fundición a la cera perdida de Rodin

Etapa 4 - Proceso de fundición a la cera perdida de Rodin

Etapa 5 - Proceso de fundición a la cera perdida de Rodin

Etapa 6 - Proceso de fundición a la cera perdida de Rodin

Etapa 7 - Proceso de fundición a la cera perdida de Rodin

Etapa 9 - Proceso de fundición a la cera perdida de Rodin

Paso 10 - Proceso de fundición a la cera perdida de Rodin

Etapa 11 - Proceso de fundición a la cera perdida de Rodin

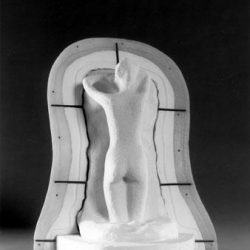

Paso 1

Uno de los métodos de fundición más comunes que utilizó Rodin fue el proceso de cire-perdu (o cera perdida). Aunque es caro y requiere mucho tiempo, este método permite a los artistas reproducir con precisión los delicados matices de un modelo original.

El escultor crea primero un modelo, generalmente de yeso o arcilla, y lo entrega a una fundición, donde se fundirá en bronce.

Paso 2

Un ayudante de fundición coloca el modelo en un lecho (con parte delantera y trasera, como una concha) de material maleable muy fino que se mantiene en su sitio gracias a una carcasa exterior rígida. Cuando el ayudante retira el modelo, queda su impresión.

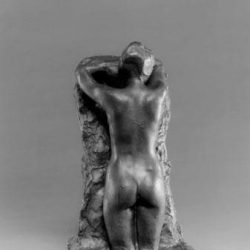

Paso 3

El ayudante pone cuidadosamente arcilla refractaria en la impresión, creando un duplicado bien definido de la parte delantera y trasera del modelo original.

Paso 4

Se raspa una fina capa de la superficie del modelo de arcilla y se aplica una capa blanca protectora. Cuando se devuelve este modelo central al molde, se sujeta con alfileres para que haya un hueco entre el modelo y el molde. En el siguiente paso, el ayudante vierte cera caliente en este hueco.

Paso 5

Después de cerrar el molde alrededor del modelo de arcilla, el ayudante vierte cera caliente en el hueco entre el modelo y el molde. Así se obtiene un modelo de arcilla cubierto de cera.

Paso 6

A continuación, se coloca una red de tubos en el modelo cubierto de cera. (Estas tuberías actuarán como conductos que más tarde permitirán que la cera calentada salga del modelo y que el bronce fundido fluya uniformemente, sustituyendo a la cera).

Paso 7

En la superficie del modelo de cera y sus tubos se aplica un revestimiento de cerámica finamente granulado hasta que se vuelve grueso y áspero. El resultado, llamado "molde de inversión", se seca y se calienta. El calor hace que la cera se derrita y salga del molde a través de los tubos, dejando un espacio entre el modelo de arcilla resistente al fuego y el molde de revestimiento.

Paso 8

El ayudante refuerza y cubre el molde de revestimiento con un "cemento" pesado y resistente al calor. Una vez secos, esta cúpula de cemento exterior y el molde de revestimiento interior se calientan a una temperatura elevada (más de 1.000 grados Fahrenheit) para que no se agrieten cuando se vierta el bronce fundido en el molde de revestimiento.

Paso 9

El bronce fundido (a más de 2.000 grados Fahrenheit) se vierte en el molde de revestimiento, llenando el espacio dejado por la cera perdida. Cuando el bronce se ha enfriado y endurecido, el ayudante rompe la cúpula y el molde, y aparece la escultura de bronce.

Paso 10

Los tubos se eliminan para que no se vea ningún rastro de ellos. Este procedimiento de acabado manual del bronce a la perfección se denomina chasing.

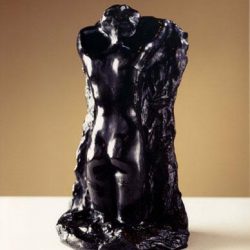

Paso 11

Tras el cincelado, el ayudante aplica determinados productos químicos a la superficie de bronce de la escultura, creando una fina pátina (normalmente marrón, verde o negra, según los productos químicos utilizados), que luego se pule.